REQUERIMIENTOS Y DISEÑO DE LA MEZCLA DE HORMIGON (Articulo)

INTRODUCCION

El

éxito de un proyecto de un piso industrial, como ocurre con otros tipos de proyecto

de ingeniería arquitectura, consiste básicamente en entender las necesidades

explicitas e implícitas del comitente, conocer las disponibilidad de materiales

locales o que resulten económicamente viables y entender sus propiedades para

realizar un buen diseño, especificar adecuadamente los requerimientos sobre

estos materiales y utilizar las prácticas constructivas adecuadas. El

entendimiento de la interacción entre materiales y prácticas constructivas más

el necesario control de calidad permitirá lograr los resultados esperados. Este

proceso de diseño general debe ser del tipo iterativo ya que deberá mantenerse

un equilibrio integrando los materiales y comportamiento con las prácticas

constructivas que influirán sobre el diseño. En particular, en el caso de pisos

industriales, la mezcla de hormigón como el material de construcción de las losas

de piso debe ser diseñado para cumplir los requerimientos del proyecto

cumpliendo un rol fundamental dentro del proceso de diseño general del piso.

DISEÑO DE LA MEZCLA

Si

bien el diseño final de la mezcla generalmente es realizado por el proveedor de

hormigón elaborado, lo cierto es que el proyectista de un piso industrial debe

conocer las características de los materiales de disposición local y las posibilidades

técnicas de los proveedores locales. Es por eso que como parte del proceso de

diseño del piso, el proyectista deberá reunirse con los posibles proveedores de

hormigón elaborado y entender las posibilidades reales de abastecimiento tanto

en cantidad como en comportamiento esperado de las mezclas incluyendo

requisitos de calidad.

En

otros artículos, hemos compartido la importancia de especificar valores de

resistencias que se relaciona con la capacidad estructural, consistencia o

asentamiento de la mezcla en estado fresco y tamaño máximo del AG (agregado

grueso) para colocar y compactar adecuadamente, controlar la contracción para

minimizar alabeos y diseñar losas mas grandes o utilizar microfibras para

controlar fisuras o ancho de fisuras o HCC (hormigón de contracción compensada)

entre otros. Sin embargo, existen algunos parámetros generalmente no

especificados en las mezclas ya que, en gran medida, es responsable de

facilitar o dificultar las tareas de terminación influyendo considerablemente

en la calidad funcional y estética de la obra a través del “pulido” y uniformidad

que puede presentar la superficie del piso.

Incluso

en muchos casos, los proyectistas solo especifican valores de resistencia

ignorando la importancia de los otros parámetros como los de contracción que

pueden resultar fundamentales para asegurar resultado para el comitente.

MATERIALES COMPONENTES

El

hormigón es un material de construcción elaborado a partir de una mezcla íntima

de cemento Pórtland, agua y agregados (finos y gruesos). Hoy en día, a estos materiales

base suelen sumárseles aditivos químicos con el fin de modificar algunas

propiedades deseadas del material y, también adiciones minerales aunque estas

últimas suelen formar parte del cemento ya que requieren ser molidas y

dosificadas adecuadamente y controladas mediante un sistema de control de

calidad que, en nuestro país, solo los productores de cemento pueden hacerlo

(al menos en el estado actual de situación.)

En

este artículo no encontraremos en detalle respecto de los requerimientos

normativos que deben ser considerados respecto de los materiales componentes de

la mezcla de hormigón ya que son bastante conocidos o, al menos, resultan mas o

menos fácil de acceder mediante la lectura de las normas y reglamentos locales

pero me parece importante comentar el comportamiento de las mezclas de hormigón

estará influenciado por los materiales componentes por lo que, en función de

los materiales disponibles en el lugar es esperable cierto comportamiento de

las mezclas que, a su vez, influenciarán sobre el desempeño del hormigón y será

otra de las variables que debe considerar el proyectista.

Como

ejemplo de esto, en la FIGURA 2 se muestra el caso de los cementos que,

dependiendo del tipo y origen, presentan “rendimientos” en hormigón bastante

diferentes. Atendiendo el gráfico mencionando, se ve que sería posible obtener

la resistencia de diseño de un piso industrial con relaciones a/c (agua/cemento,

en masa) dentro de un amplio rango entre 0,38 y 0,65 dependiendo del cemento

utilizado. Esto se traduce en la práctica en CUC (contenidos unitarios de

cemento) que se mueven en un rango de 280 kg/m3 hasta 450 kg/m3 considerando

una demanda de agua más o menos constante del orden de 175 l/m3. En definitiva,

el uso del cemento “más rendidor” (aquel que demanda menor CUC para la residencia

especifica) tendrá un volumen de pasta del orden del 26% respecto del total del

volumen de mezcla mientras que en el otro extremo encontraremos un volumen del orden

del 32%. Resulta evidente que, independientemente de los costos asociados, la mezcla

que presenta un 23% más de pasta tendrá una marcadamente mayor tendencia a la

inestabilidad dimensional y, por lo tanto, tenderá a contraer y alabear ,más

que la otra. Sin embargo, es probable que las tareas de colocación, compactación

y terminación se vean facilitadas con la mezcla “más rica” (es decir, la que

tiene mayor contenido de pasta) y los operarios se vean más proclives a

preferir trabajar con esta mezcla que, sin dudas, será la de peor

comportamiento a largo plazo.

Otro

tema a considerar en el diseño es la distribución granulométrica de los

agregados y el empaquetamiento de partículas. Como se podrá observar en las

FIGURAS 3 Y 4, la elección del tamaño máximo de agregados y una optimización

entre finos y gruesos resulta muy importante para maximizar el factor de

empaque, es decir, el volumen de agregados de manera tal de minimizar la

demanda de pasta de la mezcla con los beneficios mencionados.

Obviamente

los aditivos resultaran de una evidente ayuda, en particular los plastificantes

tenderán a reducir la demanda de agua permitiendo la mezcla. Sin embargo, algunos

constructores de piso se han quejado de algunas dificultades en los trabajos de

terminación atribuibles al uso de aditivos no adecuados para la práctica, es

por eso que algunos productores de aditivos poseen una línea de productos

especialmente diseñados para ser utilizados en esta aplicación que resultan

adecuados aunque, como en otros hormigones, los mismos deben ser estudiados

previamente con los materiales componentes para un óptimo desempeño. Este

trabajo deberá ser encarado por el productor de hormigón con su proveedor de

aditivos previo al inicio de la provisión. Por último, no se puede dejar de

mencionar las fibras y, en particular, las macrofibras que pueden resultar muy útiles

en muchos proyectos ayudando eventualmente a controlar las fisuraciones de las

losas. Como el uso de estas fibras resulta cada vez más habitual, será

necesario considerar su influencia sobre las propiedades del hormigón tanto en

estado fresco como en estado endurecido.

PROPIEDADES DEL HORMIGON

El

hormigón como material de construcción de pisos industriales, deberá mostrar en

el estado fresco ser homogéneo (sin segregación) y deberá poder ser

transportado, colocado, compactado y terminado adecuadamente con los equipos

disponibles. En general, los pisos industriales de grandes dimensiones se

colocan y compactan con equipos laser-screed que necesitan mezclas medianamente

fluidas y generar, en el momento adecuado, la exudación necesaria para lubricar

el endurecedor en polvo que se aplica sobre la superficie para mejorar la resistencia

al desgaste del piso y, por otro lado, facilitar una mejor terminación cuando

selo trabaja con una llana mecánica (conocido en el medio como helicóptero).

Dependiendo

fundamentalmente del espesor del piso, en general se especifica el uso de

hormigones con asentamiento medido en el tronco de cono de Abrams de 12-14cm,

tamaño máximo agregado grueso de 26,5 mm para espesores de losa 15 a 18cm ya que

con pisos de más de 20 cm es preferible especificar un tamaño mayor (38 mm) y

un asentamiento algo menor (10-12 cm, o incluso algo menor cuando se trata de

losas de más de 25 cm de espesor).

Como

ya se ha mencionado, la exudación juega un importante rol en la terminación.

Por un lado, el hormigón necesitara agua de exudación para lubricar el polvo

endurecedor, sin embargo, la cantidad de agua necesaria debe limitarse para evitar

que un exceso de exudación dificulte las tareas de terminación y se vea

afectada la planicidad del piso.

Relacionado

a esto está el tiempo de fraguado que deberá ser, sobre todo, confiable y uniforme

a lo largo de la jornada para evitar posibles defectos tanto en la planicidad

como en el acabo superficial y adherencia del endurecedor.

En

la FIGURA 5 se muestra conceptualmente un ejemplo de curvas de exudación con la

zona recomendad y los valores limites que se pueden especificar para la

exudación de la mezcla. También se indican los tiempos de inicio y fin de

exudación siendo este último el tiempo límite de vibrado que presentara el

hormigón que, como puede observarse en el mismo gráfico, se encuentra bastante más

temprano que el tiempo de inicio de

fraguado del hormigón. Esto demuestra también que la determinación del tiempo de

fragüe es un dato indirecto que no se encuentra directamente relacionado con el

tiempo de manipulación de la mezcla siendo en tiempo de fin de exudación un

parámetro mucho más útil y directo también en este aspecto.

En

el caso de utilizar fibras o

macrofibras, será necesario considerar todos estos puntos con la mezcla con las

fibras incorporadas. Adicionalmente, deberá verificarse que las fibras tengan

una adecuada distribución sin formar “erizos” o “nidos”. Para esto será necesario

ajustar los procedimientos de carga de fibras en el ”mixer” y un mezclado

eficientemente energético.

PROPIEDADES DEL HORMIGON EN ESTADO

ENDURECIDO

Sin

dudas, una de las propiedades más importantes del hormigón es la resistencia.

En el caso particular de los pisos industriales, se especificaran valores de

resistencia a la flexión o MR (módulo de rotura) que es un parámetro

fundamental de diseño de las losas de piso debido a que estas trabajan

fundamentalmente a flexión cuando circulan cargas móviles o las mismas cargas estáticas

de almacenaje. Adicionalmente, se exigirá cierta resistencia a compresión ya

que, de alguna manera está relacionada a la resistencia a flexión (VER FIGURA

6) y, por otro lado, también se relaciona a la resistencia al desgaste aunque

en esto último también influyen otros parámetros como la exudación y la dosis

de polvo endurecedor cuando éste se utiliza en el proyecto.

Si

bien muchos proyectos no lo especifican, tan importante como la resistencia

puede ser el control de contracción y el módulo de elasticidad del hormigón, al

ser un material compuesto depende de los módulos de elasticidad de la pasta mortero

y del agregado grueso. En la FIGURA 8 se muestra un ejemplo concreto de la

influencia de dos agregados disponibles en la Provincia de Buenos Aires que

generan resistencias medias de hormigón del orden de 35 a 40 MPa (compatible

con valores usados en pisos industriales) diferencias de módulo del orden de 12

a 15% que, en casos límite puede ser la diferencia entre tener o no fisuras por

contracción restringida.

Por

otro lado, la inversión económica que se realiza debe resultar suficientemente

rentable para el comitente por lo que, entre otras cosas, la obra debe

mantenerse en buenas condiciones de servicio durante el periodo de diseño. En general,

es habitual diseñar pisos para mantener buena serviciabilidad durante periodos

de entre 20 y 25 años. No obstante, no es extraño que algunos proyectos tengan

necesidades mayores. En consecuencia, será necesario considerar en el diseño de

la mezcla de hormigón los posibles efectos físicos, químicos y ambientales que

pueden afectar la serviciabilidad del piso. En términos habituales, en el

ambiente de la tecnología del hormigón a este concepto se lo conoce como

durabilidad.

En

términos generales, en el caso de los pisos industriales vale la pena atender

los posibles ataques físicos y químicos relacionados a la actividad que se

desarrollara en la nave siendo habitual considerar el desgaste generado por las

cargas móviles y, también, los posibles efectos dañinos de compuestos químicos

que se pueden derramar y estar en contacto con el piso. En estos casos, se

deberá considerar en el diseño de requerimientos que debe cumplir el

endurecedor (por ejemplo: es habitual especificar el uso de dosis de polvo

endurecedor de 3 kg/m2 para tránsito liviano en depósitos y subir la dosis a 5

kg/m2 o 7 kg/m2 en función de la frecuencia e intensidad del tránsito).

Adicionalmente, cuando hay riesgo de derrame de químicos, dependiendo de los

compuestos que se manipulan será necesario o no tomar medidas especiales. En particular,

cuando se trata de ácidos, será necesario considerar el uso de una protección

sobre el hormigón ya que la pasta cementicia tiende a deteriorarse en contacto

de éstos. Muchas veces, en estos casos, el recubrimiento necesitara de

mantenimiento y recapados periódicos que deben ser especificados por un profesional

especializado.

En

cambio, resulta necesario el desempeño del hormigón para no necesitar

mantenimiento o, en todo caso, este se realice solo en alguna singularidad del

mínimo impacto sobre el servicio del piso. Para eso, es necesario conocer el

riesgo sobre los siguientes aspectos:

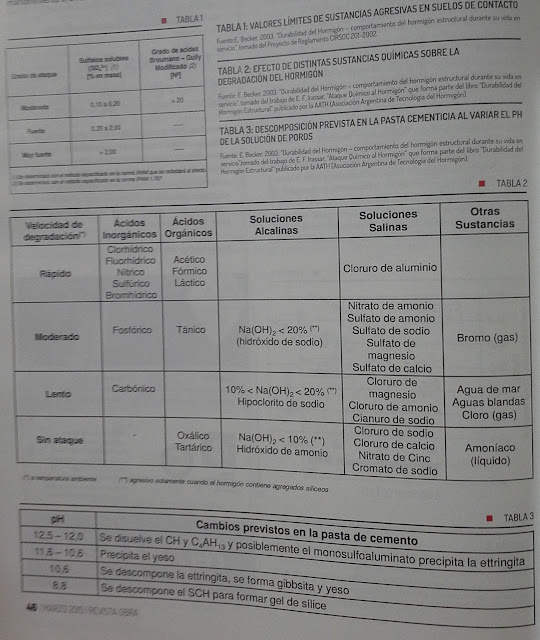

a- Ataque por sulfatos: algunos suelos de

contacto presentan una alta concentración de iones sulfato. En ese caso será

necesario conocer la concentración de sulfatos presentes en el suelo de

fundación y, dependiendo de la misma, será necesario considerar este aspecto en

el diseño de la mezcla. Puede ser necesario utilizar cementos del tipo MRS

(moderadamente resistente a los sulfatos) además de una baja relación a/c (agua/cemento,

en masa) de la mezcla ya que, la primer barrera de entrada de los sulfatos en

la masa del hormigón, sin dudas, es el diseño de un hormigón de baja

permeabilidad y, en ese aspecto, la relación a/c juega un rol fundamental. En

la TABLA 1 se muestra los niveles de ataque en función de la concentración de

sulfatos del suelo en contacto.

b- Ataque químico: existe una amplia familia

de productos orgánicos e inorgánicos capaces de atacar al hormigón. La mayor

parte de estos termina afectando la pasta cementicia a través de un ataque

acido o por sulfatos que tienden a deteriorar los compuestos de hidratación. En

la TABLA 2 se muestran los compuestos que habitualmente atacan al hormigón y la

velocidad de deterioro que sugiere cada uno. En la TABLA 3 se indican los

deterioros esperados en la pasta

cementicia en función del pH (acidez) a la que está sometida.

c- Reacción álcali-agregado: como los pisos

industriales que estarán en contacto permanente o frecuente con la humedad se

recomienda el análisis de los agregados que serán utilizados en la elaboración

del hormigón ya existen en nuestro país fuentes de agregados considerados potencialmente

reactivos. La reacción álcali-agregado se produce en presencia simultánea de

las siguientes condiciones:

(1) Presencia de la humedad.

(2) Agregados con suficiente cantidad de

minerales potencialmente reactivos

(3) Suficiente cantidad de álcalis

disponibles en la solución de poros de hormigón.

Cuando

exista la posibilidad de encontrar localmente una fuente de agregados no reactivos

resulta recomendable utilizar esta fuente. Cuando esto no es posible, se

deberán tomar otras medidas. En general, los productores de cemento en nuestro

país disponen de soluciones ante estos potenciales problemas a través de

cementos del tipo RRAA (resistente a la reacción álcali-agregado) u otros que

ensayados en forma conjunta con los agregados no produce reacciones deletéreas.

También

existen otros procesos de deterioro que pueden existir de acuerdo a las particularidades

de cada proyecto. Por ejemplo, si se utiliza armadura, también habrá que

considerar el control del fenómeno de corrosión o cuando el piso está sometido

a condiciones de congelación y deshielo u otros fenómenos.

CONSIDERACIONES FINALES

Sin

dudas, el diseño de la mezcla de hormigón juega un rol muy importante dentro

del proceso que, necesariamente, debe tener todo proyecto para obtener los

resultados deseados. Para eso, el conocimiento de las propiedades, límites y

posibilidades reales disponibles resulta fundamental en la especificación que,

por otro lado, debe ser coherente con las necesidades del proyecto. Por otro lado,

será fundamental que el hormigón elaborado que se utiliza en pisos, no solo

deberá cumplir con las especificaciones sino que, deberá resultar

suficientemente uniforme y “confiable” en sus propiedades por lo que un

adecuado control de calidad y seguimiento del proceso será necesario para lograrlo

ya que, a pesar que parece algo simple, lo cierto es que pocas estructuras

resultan tan sensibles a cualquier variación de la mezcla o a los procesos constructivos

o a las condiciones medioambientales como los pisos industriales. En

definitiva, todos los involucrados en el proyecto deberán “ponerse las pilas” y

trabajar en forma profesional (y mancomunadamente) para obtener un buen

resultado.

ARTICULO

DE REVISTA O.

Comentarios

Publicar un comentario